Servizi

Indagine Tomografica

Le indagini tomografiche sono impiegate per evidenziare inclusioni, cavità, vuoti e de laminazioni all’interno del cls al fine di rilevare eventuali problematiche all’interno dei cavi di post-tensione.

Una volta calibrato lo strumento e tracciata la griglia di acquisizione si effettuano le misurazioni richieste.

È opportuno eseguire microscassi o endoscopie di verifica al fine di identificare l’effettivo stato di degrado all’interno dei cavi indagati. Tali punti vengono individuati direttamente dal Tecnico specializzato in situ.

Prova di Pull Out

La metodologia d’indagine consente di determinare la resistenza media del calcestruzzo, Rmc, mediante l’estrazione di un tassello post-inserito. Il tassello è inserito in un foro appositamente svasato internamente; attraverso la battitura della testa del tassello si produce l’allargamento della parte radiale interna consentendo così una perfetta adesione alle pareti. Viene quindi applicato un martinetto oleodinamico che poggia su una superficie circolare; attraverso il tiro del tassello si determina la rottura di un cono di calcestruzzo. La prova è normata dalla UNI EN 12504-3:2005, UNI EN 13791:2019 e si basa sulla misura della forza necessaria ad estrarre dal calcestruzzo un inserto metallico standardizzato.

La relazione tra la forza di estrazione e la resistenza cubica in sito del calcestruzzo (se non altrimenti ottenuta attraverso carote estratte da strutture), è stata determinata attraverso dati sperimentali, dimostrata pari a:

1 kN = 0.94 Mpa

La curva di taratura, carico-forza di estrazione, è fornita dal produttore del martinetto oleodinamico.

Lo strumento è stato tarato in Laboratorio accreditato LAT N°104.

Prova Penetrometrica su Malta

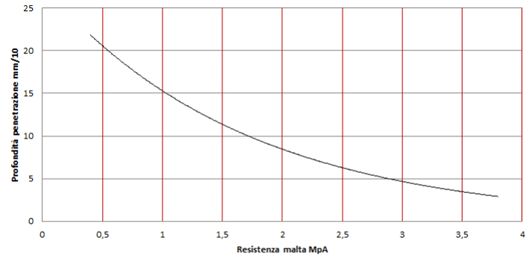

Mediante l’indagine penetrometrica si acquisiscono informazioni qualitative della malta, attraverso la penetrazione di un ago di acciaio mediante colpi generati con energia costante. Il risultato che si ottiene è la profondità di penetrazione, espressa in millimetri, su un numero di colpi definiti secondo il tipo di procedura utilizzata.

I risultati forniti da tale prova sono la profondità di penetrazione, espressa in mm, a seguito di dieci colpi. Tale lettura è effettuata su un minimo di 3 ripetizioni da 10 colpi sulla stessa area di prova distanziando però le misure di circa 100 mm. Il penetrometro fornisce quindi indicazioni sulla qualità ed omogeneità della malta sia lungo il proprio spesso sia rapportata a differenti punti della struttura sottoposta ad indagine. Impiegando curve di correlazione, ricavate da sperimentazioni eseguite in sito, è possibile ottenere una stima indicativa della resistenza meccanica della malta in relazione alla profondità raggiunta dal penetrometro.

Prova con Martinetto Piatto Singolo e Doppio

Nella prova con martinetti piatti doppi si eseguono due tagli paralleli, distanti tra loro circa 50 cm, lungo i comenti di malta individuati in precedenza, e si inseriscono i martinetti piatti nei due tagli. La porzione di muratura compresa tra i due martinetti riproduce un “campione indisturbato” e ha dimensioni sufficienti per essere rappresentativo del comportamento globale della muratura. La prova è normata dalla ASTM C1196-09, ASTM C1997-09 E RILEM MDT.D.5.

Dopo aver effettuato i tagli, si procede a misurare, con il deformometro, annotando la distanza tra i punti presi a riferimento. I due martinetti vengono collegati alla pompa e vengono mandati in pressione contemporaneamente. Si eseguono alcuni cicli di carico misurando mediante deformometro rimovibile, ad ogni incremento di pressione, le deformazioni assiali e trasversali del campione. Inizialmente si effettuano incrementi di pressione di circa 1bar per step; il passo degli incrementi viene infittito quando si osserva un allontanamento dal comportamento elastico lineare del campione (ovvero quando ad uguali incrementi di pressione non si registrano spostamenti di uguale entità). La prova può proseguire fino al raggiungimento di pressioni molto superiori a quelle iniziali, in modo da ottenere indicazioni sulle caratteristiche di resistenza a collasso della muratura. Lo sperimentatore, alla comparsa delle prime microfratture nei mattoni, interromperà immediatamente la prova.

Terminata la prova, si procede allo scarico dei martinetti, alla chiusura delle relative valvole e alla loro estrazione dalla muratura.

Prova di Carotaggio sul Calcestruzzo e Carbonatazione dei Provini

Lo scopo di questa indagine è di fornire al laboratorio il provino da sottoporre a prova di compressione per determinare la Rmc e verificare, ed eventualmente correggere, i risultati ottenuti con metodi non distruttivi. Dalla prova sulla carota si potrà ricavare il modulo elastico e lo spessore della carbonatazione. Tale prova è normata dalla UNI EN 12504-1:2019, UNI EN 12390:2021, UNI EN 13791:2019

Prova Sclerometrica

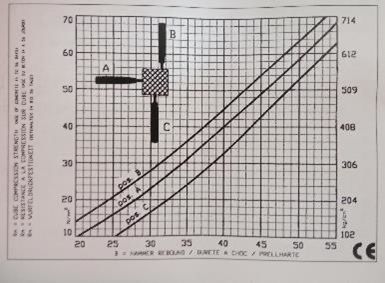

L’indagine sclerometria, o prova sclerometrica, è una prova non distruttiva per la determinazione dell’indice di rimbalzo sclerometrico di un’area di calcestruzzo indurito utilizzando un martello di acciaio azionato da una molla, noto appunto come sclerometro (o martello di Schmidt).

Tale prova è normata dalla UNI EN 12504-2:2021, UNI EN 13791:2019 e si basa sulla corrispondenza esistente tra il carico unitario di rottura a compressione e la durezza superficiale del calcestruzzo. Per tanto gli strumenti sono comunemente dotati di una curva di correlazione tra l’indice di rimbalzo e la resistenza a compressione. Di seguito si riporta il diagramma che permette di ricavare la resistenza alla compressione presunta in funzione dell’indice di rimbalzo medio ottenuto ed in base alla posizione dello strumento.

Tale curva comporta comunque un errore di stima della resistenza, dovuto alle differenze che possono presentare i vari calcestruzzi.

Al fine di ottenere una superficie idonea allo svolgimento della prova la porzione di elemento scelta è levigata utilizzando la pietra abrasiva, che rettificare le superfici a tessitura ruvida o tenera o le superfici con resti di malta, fino a renderle lisce.

Indagini Pacometriche e Saggi Visivi

Le indagini pacometriche hanno come proposito quello della determinazione delle armature nell’elemento strutturale indagato. In particolare, è possibile stimare la dimensione delle barre di armatura e la misura del copriferro.

Lo strumento consiste in una sonda emettitrice di campo magnetico collegata ad una unità di elaborazione digitale ed acustica. Questo tipo di rilevazione, oltre alla specificità della conoscenza delle armature superficiali, ha diverse altre funzioni, ed in particolare è utile per l’esecuzione delle altre prove come il carotaggio ed il Pull-out, che necessitano di evitare le armature. Tale prova è normata dalla BS 1881-204:2020.

Nel caso in cui sia richiesto un approfondimento dello stato di conoscenza si può optare per un leggero disgaggio della porzione di copriferro ed eseguire un saggio visivo delle armature.

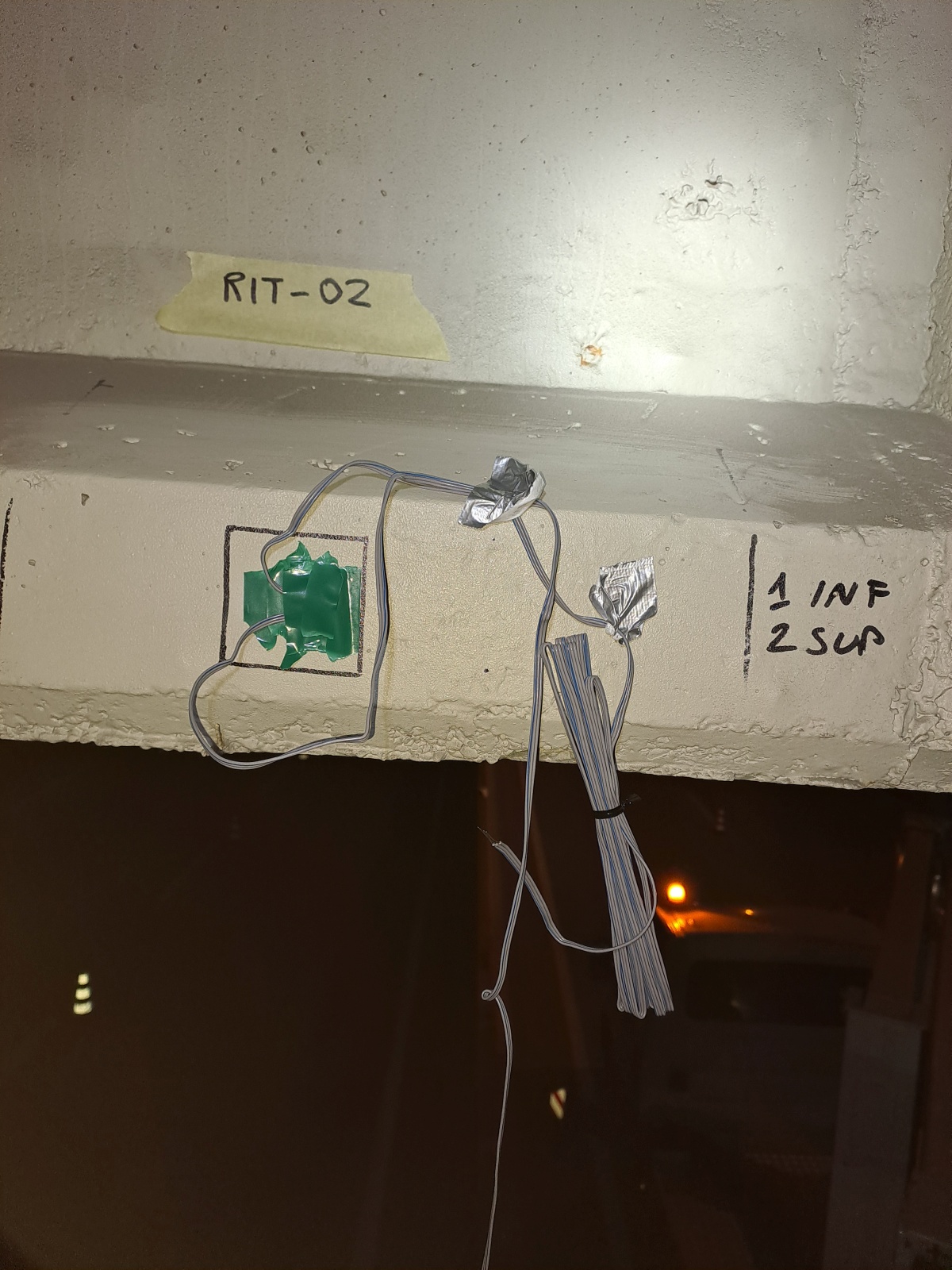

Prove di Rilascio Tensionale

Scopo della prova è quello di risalire allo stato di compressione mono assiale indotto dai cavi di precompressione nell’elemento in C.A.P. In generale tali prove consistono in una misura superficiale della variazione di stato deformativo superficiale del calcestruzzo in un punto indotto isolando la zona nell’intorno del punto di misura. La deformazione subita dall’elemento a seguito dei tagli, misurabile con estensimetri elettrici, è corrispondente in modulo alla deformazione indotta dai carichi preesistenti ed ha segno contrario. Attraverso la legge di Hooke, una volta definito il modulo elastico del calcestruzzo, è possibile risalire facilmente alla tensione agente sull’elemento isolato prima dei tagli.

Prova di Durezza

L’indagine ha lo scopo di ottenere una valutazione della resistenza meccanica a trazione dell’acciaio, eseguendo un controllo della durezza mediante l’utilizzo di un microdurometro portatile. La prova viene effettuata seguendo le indicazioni riportate nella norma UNI EN ISO 18265:2014 e ASTM A956.